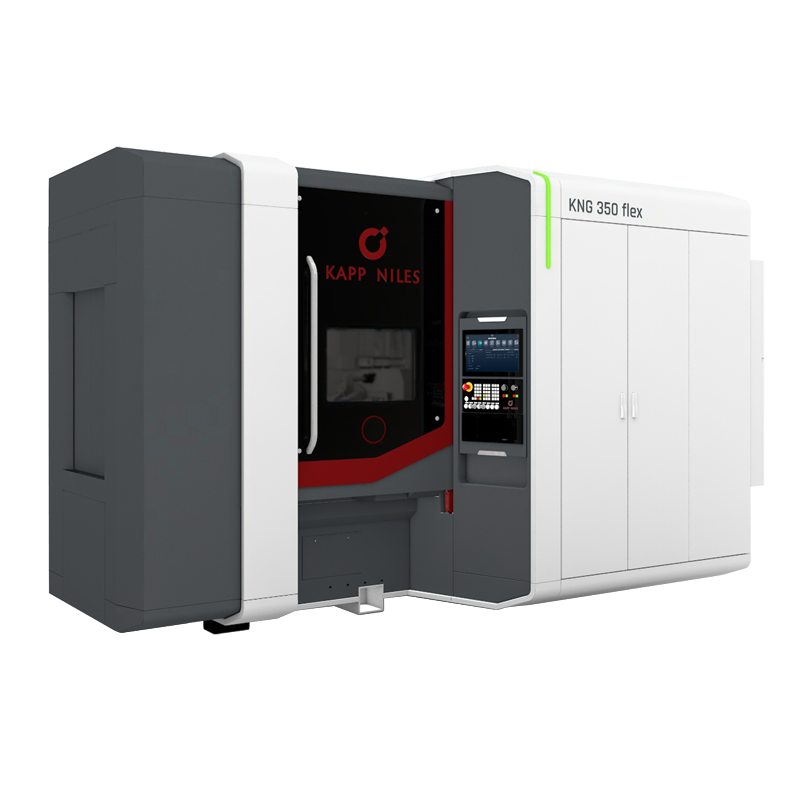

KNG 350 flex

Verzahnungszentrum

Highlights

- Bearbeitungsverfahren Wälz- / Profilschleifen

- Abrichtbare Korund- und abrichtfreie CBN-Werkzeuge

- Gegengelagerte Schleifspindel für große Schleifschnecken

- Vorsatzspindel zum Einsatz sehr kleiner Schleifscheiben

- Höchste Schleifqualität und Produktivität auch beim Einsatz kleiner Werkzeuge

- Polieren als Single-Technologie

- Digitale Unterstützung zur Optimierung des Rüstprozesses

max. | max. | Modul- | max. | max. | |

| 350 (400) | 700* | 0.5 - 8 / 0.5 - 10 | 400 | ±45 |

*in Abhängigkeit vom Beladesystem

Maschinenkonzept

Die KNG 350 flex beruht auf einem kompakten, rüstoptimierten Maschinenkonzept für den Einsatz im Prototypenbereich bis hin zur Großserienfertigung von Verzahnungen bis 350 mm Durchmesser. Eine optionale Durchmessererweiterung ist verfügbar.

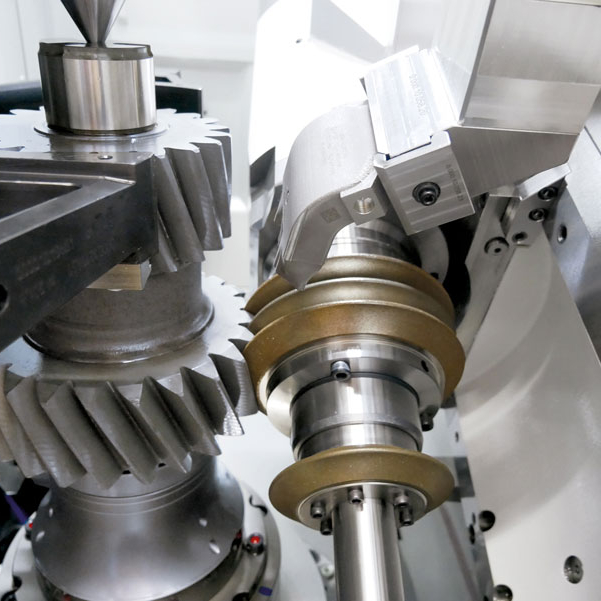

Zum Einsatz kommen die Bearbeitungsverfahren Wälz- und Profilschleifen, je nach Anwendung mit abrichtbaren Korund- oder abrichtfreien CBN-Werkzeugen. Alleinstellungsmerkmal ist das Polieren als Single-Technologie, um beispielsweise Verzahnungen nach dem Kugelstrahlen zu bearbeiten.

Die leistungsoptimierte, gegengelagerte Schleifspindel lässt Schnittgeschwindigkeiten bis 100 m/s zu und ist auch ausgelegt für die Verwendung großer Schleifschnecken mit Breiten bis 200 mm. Damit lassen sich insbesondere die Bearbeitung großmoduliger Bauteile und der Einsatz kombinierter Schnecken für Feinschleif- oder Polieranwendungen effizient realisieren. Vorsatzspindeln können durch die neue Schnellwechselschnittstelle direkt auf der Werkzeugspindel adaptiert werden. Vorsatzspindeln gestatten die Verwendung sehr kleiner Profilschleifscheiben bei minimalstem Fußkreis der zu schleifenden Verzahnung. Die integrierte Übersetzungsstufe ermöglicht auch bei einem Schleifscheibendurchmesser von 30 mm eine Schnittgeschwindigkeit von bis zu 50 m/s.

Eine Reduzierung der Rüstzeiten wird zusätzlich durch intelligente Komponenten (Smart Tooling) erreicht. Von der manuellen Beladung über ein einfaches Palettentransportband bis hin zur umfangreichen Automationslösung bietet das Konzept volle Flexibilität bei der Beladung der Bauteile. Das funktionale und ergonomische Maschinendesign gepaart mit der anwenderfreundlichen Bedienoberfläche KN grind unterstützt bei der Einrichtung und Optimierung von Schleifprojekten.

Prozessmonitoring, Teilerückverfolgung und Inline-Qualitätssicherung stehen als integraler Bestandteil für eine Industrie 4.0 taugliche Bearbeitungsmaschine zur Verfügung.

Nicht nur durch das ausgezeichnete Design (iF Design AWARD), sondern auch durch die kontinuierliche Weiterentwicklung mit Blick auf Energieeffizienz besticht diese Maschine. Die auf das Minimum reduzierten hydraulischen Funktionen werden mit einem geregelten Pumpenaggregat abgedeckt, pneumatische Funktionen weitestgehend durch Elektroantriebe ersetzt. Die Betrachtung des kompletten Lebenszyklus der Maschine zeigt auf, dass durch die Umstellung des Maschinenbettes von Guss auf Polymerbeton das komplette CO2-Äquivalent der Maschine reduziert wird.